1. Hva er tørrskjæringsteknologi

Med forbedringen av global miljøbevissthet og de stadig strengere kravene til miljøvernlover og -forskrifter, blir de negative effektene av skjærevæske på miljøet stadig tydeligere. I følge statistikk, 20 år senere, vil kostnaden for skjærevæske være mindre enn 3 % av kostnaden for arbeidsstykket.For øyeblikket, i produksjonsbedrifter med høy produktivitet, vil kostnadene for tilførsel av skjærevæske, vedlikehold og resirkulering sammen utgjøre 13 % -17 % av produksjonskostnadene for arbeidsstykket, mens kostnadene for skjæreverktøy kun utgjør 2 % -5 % ,.Omtrent 22 % av de totale kostnadene knyttet til skjærevæske er kostnadene ved behandling av skjærevæske. Tørrskjæring er en slags maskineringsmetode som brukes for å beskytte miljøet og redusere kostnadene uten å bruke skjærevæske bevisst og uten kjølevæske.

Tørrskjæring er ikke bare å slutte å bruke skjærevæske, men å sikre høy effektivitet, høy produktkvalitet, høy verktøyholdbarhet og pålitelighet av skjæreprosessen samtidig som man slutter å bruke skjærevæske, som krever bruk av skjæreverktøy med god ytelse. Maskinverktøy og hjelpeanlegg erstatter rollen som skjærevæske i tradisjonell skjæring for å oppnå ekte tørrskjæring.2.Kjennetegn ved tørrskjæringsteknologi

① Flisene er rene, forurensningsfrie og enkle å resirkulere og kaste.② Enhetene for skjærevæskeoverføring, gjenvinning, filtrering og de tilsvarende kostnadene er spart, produksjonssystemet er forenklet og produksjonskostnadene reduseres.③ skilleanordning mellom skjærevæske og flis og det tilsvarende elektriske utstyret er utelatt.Maskinverktøyet er kompakt i strukturen og opptar mindre areal.④ Det vil ikke forårsake miljøforurensning.⑤ Det vil ikke forårsake sikkerhetsulykker og kvalitetsulykker relatert til skjærevæske.

3. Om skjæreverktøy

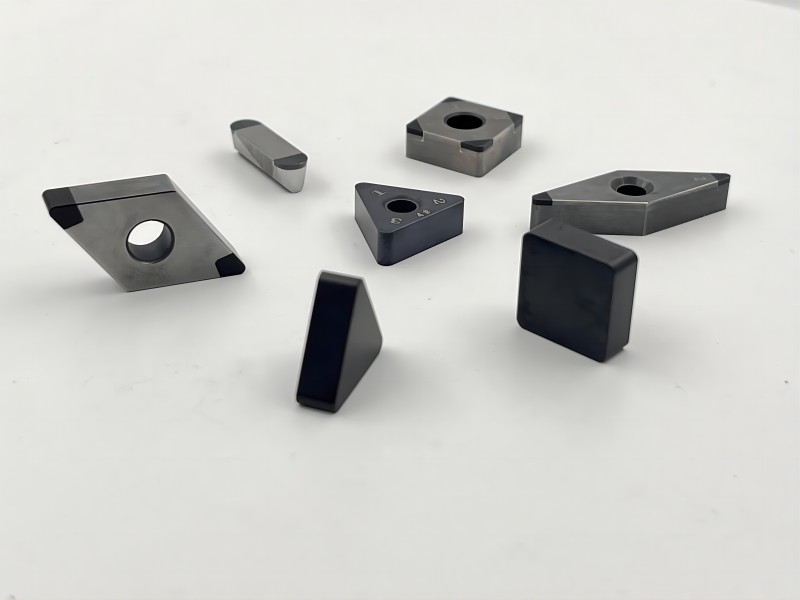

① Verktøyet skal ha utmerket motstand mot høye temperaturer og kan fungere uten skjærevæske.Nye harde legeringer, polykrystallinsk keramikk og CBN-materialer er de foretrukne materialene for tørre skjæreverktøy.② Friksjonskoeffisienten mellom brikken og verktøyet bør minimeres så mye som mulig (den mest effektive metoden er å belegge verktøyets overflate), ledsaget med en god struktur for sponfjerningsverktøy for å redusere varmeakkumulering.③ Tørrskjæreverktøy bør også ha høyere styrke og slagfasthet enn våtskjæreverktøy.

4. Verktøymateriale

Beleggmaterialer Belegget fungerer som en termisk barriere fordi det har en mye lavere varmeledningsevne enn verktøysubstratet og arbeidsstykkematerialet.Derfor absorberer disse verktøyene mindre varme og tåler høyere skjæretemperaturer.Enten i dreiing eller fresing, tillater belagte verktøy høyere skjæreparametere uten å redusere verktøyets levetid. Tynnere belegg har bedre ytelse under temperaturendringer under støtskjæring sammenlignet med tykkere belegg.Dette er fordi tynnere belegg har lavere spenning og er mindre utsatt for sprekker.Tørrskjæring kan forlenge verktøyets levetid med opptil 40 %, som er grunnen til at fysiske belegg ofte brukes til å belegge sirkulære verktøy og freseinnsatser.

cermetCermets tåler høyere skjæretemperaturer enn konvensjonelle harde legeringer, men de mangler slagfastheten til harde legeringer, seighet under middels til tung bearbeiding og styrke ved lav hastighet og høy matingshastighet.Imidlertid har den bedre høytemperatur- og slitestyrke under høyhastighets tørrskjæring, lengre varighet og bedre overflatefinish på det behandlede arbeidsstykket.Når den brukes til bearbeiding av myke og viskøse materialer, har den også god motstand mot sponoppbygging og god overflatekvalitet.Cermets er mer følsomme for stress forårsaket av brudd og fôr sammenlignet med ikke-belagte harde legeringer med bedre belegg.Derfor er den best brukt for høypresisjonsarbeidsstykker og kontinuerlige kuttesituasjoner med høy overflatekvalitet.

keramikk

Stabilitet, i stand til å behandle ved høye skjærehastigheter og varer i lang tid.Ren alumina tåler svært høye temperaturer, men dens styrke og seighet er svært lav.Hvis arbeidsforholdene ikke er gode, er den lett å bryte.Tilsetning av en blanding av alumina eller titannitrid kan redusere følsomheten til keramikk for brudd, forbedre deres seighet og forbedre slagfastheten.

CBN-verktøyCBN er et svært hardt verktøymateriale, som er best egnet for maskinering av materialer med hardhet høyere enn HRC48.Den har utmerket hardhet ved høy temperatur - opptil 2000 ℃, selv om den har høyere slagstyrke og bruddmotstand enn keramisk kniv.

CBN har lav varmeledningsevne og høy trykkstyrke, og tåler skjærevarmen som genereres av høy skjærehastighet og negativ skråvinkel.På grunn av den høye temperaturen i skjæreområdet mykner arbeidsstykkematerialet, noe som bidrar til å danne spon.

CBN har lav varmeledningsevne og høy trykkstyrke, og tåler skjærevarmen som genereres av høy skjærehastighet og negativ skråvinkel.På grunn av den høye temperaturen i skjæreområdet mykner arbeidsstykkematerialet, noe som bidrar til å danne spon.

Når det gjelder tørrdreiende herdede arbeidsstykker, brukes CBN-verktøy ofte til å erstatte slipeprosesser på grunn av deres evne til å oppnå høy nøyaktighet og overflatefinish.CBN-verktøy og keramiske verktøy er egnet for herding av dreiing og høyhastighetsfresing.

OPT høykvalitetsCBN-innsats

PCD-verktøy

For eksempel,PCD-innsats、PCD freser、PCD-rømmer.

Polykrystallinsk diamant, som det hardeste skjæreverktøymaterialet, er slitesterk.Sveising av PCD-skiver på blader av harde legeringer kan øke deres styrke og slagfasthet, og verktøyets levetid er 100 ganger så lang som blader i harde legeringer.

Imidlertid gjør affiniteten til PCD for jern i jern som gjør at denne typen verktøy bare kan behandle ikke-jernholdige materialer.I tillegg tåler ikke PCD høye temperaturer i skjæresonen som overstiger 600 ℃, derfor kan den ikke kutte materialer med høy seighet og duktilitet.

PCD-verktøy er spesielt egnet for bearbeiding av ikke-jernholdige metaller, spesielt høysilisium-aluminiumslegeringer med sterk friksjon.Ved å bruke skarpe skjærekanter og store skråvinkler for å kutte disse materialene effektivt, minimerer skjæretrykk og sponoppbygging.

Innleggstid: Jun-09-2023